Редуктор давления для компрессора своими руками. Самодельный компрессор высокого давления. Оборудование для компрессора

Какой выбор компрессоров, пригодных для использования в домашних условиях, на сегодняшний день может предложить промышленность? Прямо скажем, ассортимент невелик, и к тому же предлагаемые образцы обладают массой недостатков, начиная от габаритов и веса и заканчивая уровнем шума.

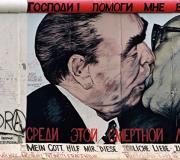

Готовый самодельный компрессор

Получается, что самодельный компрессор будет наилучшим решением проблемы с оборудованием домашней мастерской.

Выбор двигателя

На мой взгляд, лучшим выбором для двигателя домашнего компрессора можно назвать агрегат от бытового холодильника советской эпохи. Лично я делал себе два самодельных компрессора с такими агрегатами, один блок был вертикальный (не знаю марку), а второй от холодильника Юрюзань (горизонтально расположенный).

Один компрессор предназначался для питания аэрографа, а другой работал со скобозабивным пистолетом. Никаких проблем ни с тем, ни с другим агрегатами не было. Многие могут возразить, что у них небольшая производительность, по-моему, для дома больше и не нужно. Зато при работе такой аппарат практически не слышно.

Оборудование для компрессора

Помимо двигателя и непосредственно насосного агрегата для нормальной работы компрессору необходимы и другие комплектующие части. Чтобы сделать компрессор своими руками нам понадобятся:

- Основание для всей конструкции;

- Воздушный ресивер;

- Фильтры и влагоотделитель;

- Соединительные шланги или трубки;

- Редуктор и манометр;

- Пусковая аппаратура двигателя;

Конструкция самодельного компрессора

Основание, оно же рама, может иметь какую угодно конструкцию и быть сделанным из любого подручного материала.

Например, можно использовать в качестве основы лист толстой фанеры или ДСП требуемых размеров, и разметить все узлы компрессора так, чтобы был обеспечен свободный доступ ко всем его частям.

В принципе, конструкция основания и его материалы ограничиваются только фантазией разработчика, у меня, например один из компрессоров был вообще без рамы (ниже опишу, как сделать).

В качестве ресивера чаще всего изобретательный народ использует старые ресиверы от тормозной системы КамАЗа, очень удобная вещь, есть все необходимые резьбы для штуцеров и клапан для слива конденсата. Как вариант можно применить старый пенный или углекислотный огнетушитель (лучше несколько последовательно включенных).

С таким ресивером придется немного поработать – вварить трубки и втулки для присоединения всей остальной системы.

Воздушные фильтры и влагоотделитель лучше всего использовать промышленного производства, по цене конечно дороговато (хороший комплект сейчас стоит от 3000), но качество стоит этих денег.

Изготовить воздушный компрессор своими руками без соединительных шлангов или трубок не получится. По личному опыту могу сказать, что кислородные шланги (от сварки) показывают очень хорошие результаты, недостаток один – приличная масса, а, следовательно, аэрографом работать неудобно, для него лучше использовать стандартный спиральный шланг.

С пусковой аппаратурой все понятно, используется штатное пусковое реле двигателя, добавляется только выключатель. Удобнее использовать ножную клавишу, тогда при работе руки остаются свободными.

Работа над компрессором

Расскажу, как сделать компрессор на своем примере. Началось с того, что попробовал использовать для аэрографа маленький компрессор для накачивания колес из тех, что имеются в продаже. Остался недоволен его показателями и взялся за работу.

Забрал у тещи старый холодильник, вынул из него агрегат с проводкой, остальное выбросил. Мотор зачистил шкуркой и заново выкрасил краской из баллончика, затем пошел на строительный рынок. Там подобрал кусок кислородного шланга, приобрел подходящие хомуты и выключатель.

После этого отправился к приятелям в часть и стал обладателем нового камазовского ресивера. Принес все это добро домой и начал творить нехитрую конструкцию.

Чтобы не делать раму, решил использовать ресивер в качестве основы всего компрессора. Для этого сначала вырезал из ватмана и подогнал по месту крепления под двигатель и опоры для ресивера. После того как все было готово, вырезал из стали толщиной 1,5 миллиметра детали согнул их и приварил к ресиверу. Таким образом, получился аналог заводского компрессора.

Дальше все просто – на подушках установил насосный агрегат и подключил всю электрику. Затем занялся пневматикой, на входной патрубок компрессора через отрезок шланга прикрепил топливный фильтр от Жигулей (впоследствии заменил его спаянным из проволоки каркасом, обтянутым тонким поролоном).

В резьбовую втулку ресивера вкрутил переходник для подающего шланга и соединил его с выходной трубкой насоса, в противоположную втулку встал блок влагоотделителя с редуктором и манометром, к которому прикручен газовый кран с разъемом для подключения шланга аэрографа. Попробовал – все замечательно работает, нареканий нет.

Маленький совет тем, кто соберется делать компрессор из холодильника своими руками – включите между компрессором и ресивером обратный клапан, нагрузка на мотор существенно снизится.

Каждый владелец гаража мечтает о своем собственном источнике сжатого воздуха – имея в закромах гаража компрессор, можно проделывать самостоятельно массу работ по ремонту своего автомобиля. Но стоимость нового компрессора достаточно велика, а приобретать старый на свой страх и риск – это не самая удачная идея. Хотя, в редких случаях можно наткнуться на весьма выгодную сделку. Если все-таки понадобится профессиональное оборудование, то Вы можете ознакомиться с каталогом , реализуемых ООО ГК "ТехМаш".

Но в любом случае, компрессор высокого давления своими руками – это отличный вариант, требующий минимальных трат.

Что для этого нужно? Во-первых, необходимо знать, как функционирует элементарная компрессорная установка в комплекте. А это – двигатель, компрессор (агрегат), ресивер, детали соединения. Двигатель передает вращающиеся движения на шкив компрессора по средствам ременной передачи. Приводимый в действие компрессор поглощает атмосферный воздух, который далее попадает в камеру сжатия. Движение поршня сокращает рабочий объем цилиндра, неизбежно сдавливая воздух. Сдавленная воздушная среда после попадает в емкость, называемую ресивером, и после по шлангам воздух приводит в действие пневматику, распыляет краску, снабжает энергией различный инструмент. Ресивер необходим для исключения пульсации, вызванной неравномерным сдавливанием воздуха поршневым компрессором.

Во-вторых, при создании компрессора высокого давления своими руками, нужно определиться для каких целей планируется использовать компрессор, так как это является определяющим фактором в поисках необходимых элементов. Выбирая агрегат высокого давления в 10 атмосфер, можно на долгое время обеспечить себя сжатым воздухом для работы любого типа пневматических инструментов. Для подобной машины нужна емкость в качестве ресивера, способная выдержать оказываемое подобное внутреннее давление. В качестве ресивера может послужить хорошо сохраненный огнетушитель бывшего употребления, емкость из-под газового баллона или же самодельная емкость, сделанная при помощи сварки заглушенного куска трубы. Но при этом качество сварных швов и состояние металла должны выдерживать внутреннее давление не ниже, чем в полтора раза превышающее рабочее давление компрессора. Это позволит полностью обеспечить безопасное использование самодельного ресивера.

Внутреннюю часть емкости необходимо защитить от коррозии. В продаже имеется множество специальных жидкостей для подобных операций. Затем можно придать баллону эстетический вид, покрасив его. Ресивер может быть установлен горизонтально или же вертикально, в зависимости от его формы и от желания автора идеи. Определившись с положением емкости, следует приступить к высверливанию отверстий – в нижней части отверстие необходимо для периодического слива конденсата, который скапливается на дне баллона.

Кран для слива жидкости должен выдерживать давление создаваемое компрессором. Под диаметр и шаг резьбы патрубка крана нарезается внутренняя резьба в недавно высверленном отверстии.

Далее вкручивается кран – для надежности можно воспользоваться уплотнителями или силиконовым герметиком. Затем проделывается то же самое в средней части ресивера для подачи в него воздуха и в верхней части для выхода. На входе в емкость необходимо смонтировать обратный клапан, чтобы воздух не имел возможности вырываться в обратном направлении в сторону компрессора.

На выходе же вкручивается сквозной кран соответствующего давления и диаметра. Выходное отверстие лучше всего делать в верхней части ресивера, так как в таком случае максимальное количество жидкости будет оставаться на дне баллона. Манометр можно смонтировать, сделав для него отдельное отверстие и нарезав в нем подходящую резьбу либо пристроить его на выпускном патрубке, до крана. Благодаря манометру можно будет контролировать работу самодельного компрессора высокого давления и, при необходимости, подвергать установку более точной наладке. Еще один не маловажный момент – чтобы компрессор имел возможность периодически отключаться и остывать в это время, следует обратить внимание на величину ресивера. Не стоит делать его маленьким – чем больше ресивер, тем реже нужно будет включать компрессор.

В качестве основного агрегата можно использовать компрессоры из старого бытового холодильника или же исправную б/у установку. Часто автолюбители используют компрессор на 12 вольт для подкачки колес. Вариантов множество. Главное, определиться для каких целей нужен компрессор и как много необходимо воздуха. Преимущества холодильных моторкомпрессоров в том, что они уже имеют в своей конструкции двигатель. Кроме того, они создают крайне низкое количество шума. К недостаткам можно отнести то, что при работе с воздушной средой, а не с газом фреоном, компрессор нуждается в частой замене смазывающего масла. Что касается электронасосов для подкачки шин – это также хороший выбор для создания компрессора высокого давления своими руками. Но при этом придется обеспечить его постоянным током на 12 вольт, то есть, потребуется дополнительный блок питания. И объем ресивера должен быть рассчитан именно под определенную модель, так как время периодической работы таких насосов ограничено, и он должен будет успеть набрать необходимое давление в ресивере, прежде чем отключится.

Для большего удобства использования компрессора, можно приспособить очень полезную деталь – прессостат. Устанавливать его лучше всего на ресивере. Благодаря этому устройству можно грамотно отрегулировать пуск и отключение агрегата, что необходимо для контроля давления в ресивере и равномерной работе компрессора и электродвигателя.

Прессостат избавит от необходимости вручную включать и выключать компрессор, что означает исключение рисков перегрева электродвигателя и разрушения элементов компрессорной установки, вызванных чрезмерным избыточным давлением.

Портативный воздушный компрессор, малошумный, потребляющий сравнительно немного электроэнергии – это, наверное, мечта каждого владельца частного дома, дачи, гаража, объекта малого бизнеса. Что же, мобильную установку сжатого воздуха вполне допустимо сделать самостоятельно, к примеру, взяв часть оборудования старого бытового холодильника. Каждый холодильный агрегат имеет встроенный компрессор. Если извлечь эту деталь, дополнить оснасткой, получится воздушный компрессор из компрессора холодильника, .

Прежде чем решиться на реализацию идеи, желательно точно определиться: а действительно ли эта затея стоит того, чтобы за неё браться? Рассмотрим несколько важных аспектов в тему, дабы помочь будущим конструкторам принять верное решение:

- не предназначены для работы с воздухом.

- Производительность компрессоров бытовых холодильников низка.

- Для смазки механизма холодильных компрессоров требуется специальное масло.

Отсюда вытекают соответствующие выводы. При работе с воздушной средой аппарат не сможет функционировать длительное время без хорошего охлаждения.

Когда холодильный компрессор работает с фреоном, за счёт иных температурных параметров хладагента осуществляется охлаждение корпуса.

Сжатие воздушной смеси холодильным компрессором происходит совершенно в других температурных условиях, что приведёт к повышению рабочей температуры на порядок. В конечном итоге, без хорошего охлаждения компрессор попросту сгорит.

Сгоревший компрессор холодильника в результате нарушения технологических режимов работы. Такая же участь ожидает аппарат, который предполагается использовать в проекте, если не применить специальных средств защиты

Сгоревший компрессор холодильника в результате нарушения технологических режимов работы. Такая же участь ожидает аппарат, который предполагается использовать в проекте, если не применить специальных средств защиты

Малая производительность домашних холодильных агрегатов – это ещё один фактор, ограничивающий применение такой техники для получения сжатого воздуха.

К примеру, чтобы накачать 5-литровый ресивер до давления 5-7 атм., потребуется минимум 15-20 минут работы холодильного агрегата.

Между тем, этого объёма воздуха не хватит даже на то, чтобы за один присест накачать колесо автомобиля или пульверизатором выкрасить одну стену небольшого помещения гаража.

Низкая производительность системы холодильника — обычное дело для такой техники. Но под систему сжатия воздуха, тем более с большим значением расхода, требуется уже система высокопроизводительная

Низкая производительность системы холодильника — обычное дело для такой техники. Но под систему сжатия воздуха, тем более с большим значением расхода, требуется уже система высокопроизводительная

Наконец, ещё один важный фактор – компрессорное масло. Для смазки механизма холодильных компрессоров используется специальное масло под фреон, свойства которого в контакте с воздухом резко изменяются.

Если не поменять масло на другой вид смазывающего материала, лояльного по структуре к воздуху, через определённое время механизм компрессора попросту «накроется» по причине скорого износа деталей.

Конструкция своими руками

Итак, если, несмотря на все отмеченные нюансы, принято решение о сборке из холодильника, можно приступать непосредственно к действиям.

Примерно такая конструкция должна получиться в результате реализации задуманной идеи. По внешнему виду претензий нет. Аппарат выглядит более чем безупречно и вполне внушительно

Примерно такая конструкция должна получиться в результате реализации задуманной идеи. По внешнему виду претензий нет. Аппарат выглядит более чем безупречно и вполне внушительно

Первым делом следует собрать все необходимые детали проектной оснастки:

- Ресивер воздушный.

- Масляный сепаратор.

- Дифференциальное реле давления.

- Трубку медную.

- Фильтр воздуха входной.

- Запорную регулирующую и контрольную арматуру.

Для воздушного ресивера оптимально подходит баллон сжатого воздуха от автомобиля КАМАЗ. Пятилитровая ёмкость имеет приемлемые для бытовой среды габаритные размеры и соответствует требованиям, относительно сосудов, работающих под давлением.

Компрессор домашний, сделанный из холодильника, лучше всего оснастить одним из баллонов, которые используются на грузовых тягачах КАМАЗ. Эти сосуды соответствуют стандартам Ростехнадзора

Компрессор домашний, сделанный из холодильника, лучше всего оснастить одним из баллонов, которые используются на грузовых тягачах КАМАЗ. Эти сосуды соответствуют стандартам Ростехнадзора

Вариант конструкции маслоотделителя, который рекомендуется использовать в составе установки. Для надёжной работы системы требуется качественное отделение масла от воздуха

Вариант конструкции маслоотделителя, который рекомендуется использовать в составе установки. Для надёжной работы системы требуется качественное отделение масла от воздуха

Дифференциальное реле давления (например, из серии РТ) применяется из числа тех, что используются на промышленных холодильных установках.

Трубка медная в достаточном количестве имеется в конструкции конденсатора бытового холодильника. По диаметру она подходит к выходному патрубку компрессора холодильника.

Фильтр воздуха на входе компрессора легко сделать из любой подходящей пластиковой ёмкости, поместив внутрь обычную поролоновую губку. Запорную регулирующую и контрольную арматуру – вентили, обратный клапан, манометры – можно купить в магазине.

Сборка воздушного агрегата

Ресивер для воздуха (например, воздушный баллон от автомобиля КАМАЗ) монтируют на шасси, сделанном из металлического уголка. Дополнительно на шасси рекомендуется установить пару колёс для удобства передвижения, опорную «ногу» и ручку.

Над верхней областью баллона закрепляется площадка под установку компрессора холодильника и кронштейн под крепление дифференциального реле давления. Сбоку к ресиверу, через хомут и выходной штуцер, закрепляется маслоотделитель.

Маслоотделитель, сделанный своими руками. Для крепления использован один хомут с кронштейном в левой части сепаратора, а правая часть прикрепляется к штуцеру входного патрубка ресивера

Маслоотделитель, сделанный своими руками. Для крепления использован один хомут с кронштейном в левой части сепаратора, а правая часть прикрепляется к штуцеру входного патрубка ресивера

На входном патрубке компрессора холодильника необходимо поставить воздушный фильтр. Наличие воздушного фильтра требуется для снижения поступления в систему инородных частиц, присутствующих в воздухе.

Воздушный фильтр легко сделать из любой пластиковой ёмкости, прикрепив её через уголковый резьбовой переход к входному патрубку.

Воздушный фильтр на входном патрубке агрегата. Изготовить такой легко своими руками из подходящей пластиковой тары. Внутри корпуса фильтра поролоновая губка

Воздушный фильтр на входном патрубке агрегата. Изготовить такой легко своими руками из подходящей пластиковой тары. Внутри корпуса фильтра поролоновая губка

Выходной патрубок компрессора соединяется через компенсационную медную трубку-теплообменник с входным штуцером сепаратора (маслоотделителя). Выходной патрубок сепаратора через уголковый переходник соединён с ресивером.

На выходе ресивера устанавливается тройник и (выход сжатого воздуха). Через отводы тройника выход ресивера дополнительно сообщается медными трубками с дифференциальным реле и манометром. Там же ставится предохранительный клапан.

Электрическая часть и принцип действия

Схема электрическая принципиальная фактически остаётся нетронутой, за исключением небольших изменений. То есть компрессор от холодильника как питался от сети переменного тока через пусковое реле, так этот вариант и оставляют без изменений.

Другой вопрос – можно несколько модернизировать схему. Например, дополнить её выключателем, установленным на корпусе собранной установки. Всё-таки такой вариант удобнее, чем периодически втыкать-вынимать вилку из розетки при каждом применении устройства в деле.

В этой конструкции не предусмотрен отдельный выключатель электрического питания. Компрессор подключается к сети двухпроводным шнуром с вилкой через контактную группу реле давления

В этой конструкции не предусмотрен отдельный выключатель электрического питания. Компрессор подключается к сети двухпроводным шнуром с вилкой через контактную группу реле давления

Также схему подачи напряжения на компрессор необходимо конфигурировать с учётом включения контактной группы дифференциального реле давления.

За счёт такой конфигурации аппарат будет отключаться сразу после достижения установленной границы давления воздуха. Вот, собственно и всё. Компрессор воздушный из холодильника можно считать сделанным.

Некоторые примечания к проекту

Огнетушитель под ресивер для домашнего агрегата сжатого воздуха требуется выбирать с учётом трёхкратного запаса по давлению. Баллон от порошкового ОТ не лучший выбор

Огнетушитель под ресивер для домашнего агрегата сжатого воздуха требуется выбирать с учётом трёхкратного запаса по давлению. Баллон от порошкового ОТ не лучший выбор

Нередко в качестве ресивера для самодельных проектов используют баллоны огнетушителей. Между тем ёмкости порошковых огнетушителей имеют низкий предел максимально допустимого рабочего давления (8-12 атм.).

К тому же такие сосуды подлежат обязательному освидетельствованию через определённый срок в соответствующих органах. Если всё-таки брать сосуд огнетушителя под ресивер, тогда приемлемым вариантом можно считать сосуды из-под углекислотных систем.

Наконец, самый важный момент. Подобные конструкции, по сути, следует регистрировать в органах Ростехнадзора, так как в составе сборки имеется сосуд, работающий под давлением более 0,07 МПа (рабочее давление установки 10 атм.).

Владельцев незарегистрированных самодельных воздушных компрессоров вполне могут привлечь к ответственности (административной и даже уголовной), стоит только случиться чему-нибудь неординарному в процессе эксплуатации оборудования с угрозой для жизни и здоровья людей.

Так что стоит тысячу раз подумать, прежде чем пытаться собирать своими руками воздушный компрессор из компрессора холодильника.

Практика сборки установки сжатого воздуха

Метки:

Воздушный компрессор необходим каждому автовладельцу, так как пользоваться услугами автомобильных сервисов при любой проблеме весьма дорого. Для городского автолюбителя, живущего в многоэтажном здании, достаточно компактного, переносного электрического насоса для накачивания шин. Если есть собственный гараж, компрессорное устройство – уже обязательная мера. Аппарат пригодится для подключения пневматического инструмента, для ремонта и окрашивания машины. Вполне возможно сделать компрессор своими руками, что поможет сэкономить до 50 % стоимости производственной установки.

Принцип работы

Компрессор самодельный работает по элементарной схеме:

- Подключается насос с электрическим питанием или ручного типа.

- В ёмкость с герметичным исполнением (используется ресивер или баллон) поступает воздух под давлением.

- В конструкции устроен выводной клапан, который направляет воздух по шлангам к краскопульту, гайковерту, переходнику для накачивания шин и т. п.

В качестве вспомогательных элементов используются манометр для контроля давления и автоматическая система для спуска излишнего воздуха. Чтобы предотвратить быстрый износ устройства и обеспечить высококачественный результат работы, к выводной магистрали подключают фильтры для защиты от проникновения масла и влаги.

Воздушный компрессор необходим каждому автовладельцу

Компрессор из огнетушителя с мотором от холодильника

Для создания самодельного компрессора подойдёт огнетушитель ОУ-10 или аналог.

Процедура выполняется поэтапно, ниже подробная инструкция:

- Баллон изнутри и снаружи очистить от остатков пенного раствора, грязи, ржавчины и других загрязнений.

- В резьбу вставить переходник, монтаж обязательно должен производиться герметично.

- К переходнику зафиксировать четверник, резьба внутренняя, размер ¾ дюйма.

- В моторе от установки охлаждения следует найти кончик от трубки для залива масла. Окончание откусить бокорезами и заменить масло.

- Предыдущую смазку слить в ёмкость с мерными отметками для определения количества масла.

- При помощи шприца в электрический мотор ввести новое масло, при расчёте количества добавить 10–12 %.

- Маслозаливную трубку снова заглушить, можно сжать концы или вставить болт, обмотанный фум-лентой.

- В моторе найти пусковое реле, которое вместе с баллоном установить раме будущего агрегата. В качестве крепежей лучше использовать болты, но стяжки также подойдут.

- На трубку для забора воздуха установить фильтр бензинового типа для очистки получаемого воздуха. Установка фильтра подразумевает монтаж резинового переходника.

- На магистраль вывода с нагнетателя хомутами закрепить топливный фильтр от дизеля с устройством для отделения влаги. Без фильтрующего элемента в краску попадут капли воды и масла.

- К магистрали подключить редуктор для сохранения давления внутри баллона.

- За редуктором шланг прикрепляется к четвернику.

Компрессор из огнетушителя с мотором от холодильника

- Оставшиеся входы четверника оборудуются манометром и реле для контроля уровня давления.

- Для регулировки минимального и максимального давления на баллон устанавливают контрольное реле пружинного типа. Подключают его одним проводом к двигателю, а второй стороной к минусовому проводу сети. Провод для подключения на «плюс» соединяется с кнопкой пуска. Для качественного соединения используют пайку и качественную изоляцию.

Компрессор из газового баллона с нагнетателем от грузового автомобиля

Альтернативный способ, как сделать компрессор своими руками, – использовать газовый баллон на 50, асинхронный двигатель и компрессор от системы торможения в ЗИЛ-130. Все элементы устанавливаются на раму, но можно обойтись без неё и сделать несущий элемент из баллона, к которому прикрепляются насос, фильтр, электрический мотор, оборудование для управления работой.

Самый простой компрессорный блок своими руками можно сделать по пошаговому руководству:

- Вварить штуцер в магистраль для ввода воздуха от насосной установки к ресиверу.

- Закрепить переходник для выходной магистрали от ресивера к пневматическому инструменту.

- Приварить штуцер для монтажа манометра.

- Прикрепить переходник для подключения клапана сброса, его можно заменить на реле. При повышении давления до критических отметок будет выполняться сброс давления.

- Снизу баллона врезать кран шарового типа для вывода конденсата.

- Насос и мотор скрепить посредством ремня привода, который устанавливается на шкивы валов.

Компрессор из газового баллона с нагнетателем от грузового автомобиля

- Создать электрическую систему установки: кнопка для включения, выключения, подключить 2 конденсатора ёмкостью 30 мкФ и пусковой элемент 60 мкФ, временное реле и пускатель магнитного типа.

- К подводящей магистрали вразрез установить устройство для фильтрации потока воздуха.

Изготовление мощного автомобильного компрессора для покраски может выполняться по различным схемам. Главным достоинством перечисленных способов является доступность материалов.

Изготовление воздушного электрического компрессора 220 В своими руками

Сделать компрессор своими руками проще, чем кажется на первый взгляд. Поэтапно рассмотрим основные принципы, как сделать компрессор.

Необходимые материалы

Правильно подготовить материалы – половина успешно выполненной работы по сборке компрессорной установки. Для создания классического аппарата с работой от сети 220 В потребуются:

- манометр;

- реле для контроля давления;

- редуктор со встроенным фильтром защиты от масла и влаги;

- очистной фильтр от бензинового мотора;

- крестовина для воды с внутренней резьбой;

- переходники под резьбу;

- хомуты или стяжки;

Изготовление воздушного электрического компрессора своими руками

- двигатель;

- ресивер;

- моторное масло;

- переключатель для работы с напряжением 220 В;

- латунные трубки;

- шланг из материала, устойчивого к маслу;

- доска;

- медицинский шприц;

- вещество для устранения коррозии;

- шайбы, гайки и шпильки;

- средство для создания герметичных соединений;

- автоэмаль;

- напильник;

- небольшие колёса от игрушечных машин или мебели;

- моторный фильтр от дизельного двигателя.

Собираем двигатель

Сначала подготовим мотор. Его роль заключается в нагнетании воздушного давления. Чтобы не покупать специальный двигатель, можно воспользоваться мотором от старого холодильника.

Мотор от старого холодильника для изготовления компрессора

В устройстве силового агрегата присутствует реле, оно пригодится для поддержания выбранного значения давления в системе. Профессионалы отмечают, что советские холодильники оснащались более эффективными моторами, они пригодны для создания компрессора большей мощности в сравнении с импортными изделиями.

Первым делом мотор снимают с холодильника. Чтобы он стал пригодным для использования, придётся подвергнуть корпус очистке. Важно применять моющее средство, которое предотвратит окисление и коррозию. После зачистки поверхности мотор пригоден для окрашивания.

Сборка самодельного компрессора:

- Мотор содержит 3 трубки: 1 герметичная и 2 открытые для циркуляции воздуха. Требуется определение выходного и входного канала: самый простой способ узнать о роли трубок – включить мотор.

- После внешней обработки необходимо заменить масло. Наилучшим образом подходит полусинтетическое средство, которое по характеристикам не уступает моторному и содержит различные полезные компоненты. Для замены используется заглушённая трубка, окончание которой спиливают напильником. Важно предотвратить попадание опилок в систему, поэтому, сделав надпил, нужно сломать трубку и ввести новое масло шприцом.

- Важно качественно закрыть канал для заправки масла, чтобы предотвратить утечку. Подбирается винт с соответствующим сечением, на него наносится фум-лента. В процессе пригодится герметик. Болт плотно вкручивается в трубу.

- Мотор и реле закрепляют на толстой доске-основе. Чувствительность реле требует соблюсти тот угол расположения мотора, который присутствовал в холодильнике. Дополнительно на двигателе устанавливается маркировка с рекомендуемым расположением корпуса для стабильной и полноценной работы.

Резервуар для сжатого воздуха

Ёмкость для воздуха – неотъемлемый компонент компрессора, без которого установка не работает. При выборе резервуара важно учитывать величину давления, которую выдерживает баллон (указывается на корпусе). Альтернативным вариантом будет применении ресивера, старых ёмкостей от 10-литрового огнетушителя, так как эти резервуары герметичны и достаточно надёжны.

Ёмкость для воздуха – неотъемлемый компонент компрессора, без которого установка не работает

Пусковой клапан заменяется переходником с резьбой, который накручивается на ресивер. Создание герметичного соединения обеспечит использование фум-ленты.

При наличии очагов коррозии на ресивере его предварительно очищают наждачной бумагой или шлифовальной машинкой. Для удаления ржавчины изнутри в ёмкость вливают специальное средство и тщательно перемешивают. Далее устанавливают крестовой переходник водопроводного типа, он монтируется при помощи герметика.

Собираем устройство

Окончательная сборка выполняется поэтапно:

- Подготовленный ресивер и мотор крепят к толстой доске. Для фиксации к основе используют шайбы, гайки и шпильки. Расположение резервуара строго вертикальное. Надёжное соединение обеспечат 3 листа фанеры, на одном из которых вырезается отверстие для вставки ёмкости. Остальные листы прикрепляются к дереву и фанерному фиксатору ресивера. Со стороны пола к дну приваривают мебельные колёсики для простоты передвижения.

- На трубку для захвата воздуха надевается шланг из резины, к которому крепится очистительный фильтр от бензинового мотора. Отдельные фиксаторы для крепления фильтра не потребуются, ведь давление на входе низкое.

- Для предотвращения попадания частиц масла и воды в рабочий состав на выходную трубку устанавливается масловлагоотделяющий фильтр от дизельного мотора. Из-за относительно высокого давления в проводе рекомендуется использовать вспомогательные крепежи, подойдут винтовые хомуты.

- Очистительный фильтр устанавливается на вход редуктора, он потребуется для создания развязки и направления движения воздуха. Соединение выполняется крестовиком водопроводного типа с обеих сторон. На противоположную грань устанавливается прессостат или манометр для контроля и регулировки уровня давления в ресивере. Сверху крестовика устанавливается реле регулировки. Все элементы монтируются герметично.

Материалы для сборки самодельного компрессора

- Посредством регулировочного давления обеспечивается прерывчатая работа самодельной конструкции. Для настройки реле воздействуют на 2 пружины: одна для установки максимального давления, а вторая – минимального.

- Контакт электрической цепи подключается к нагнетателю, а второй соединяется с фазой «минус». Второй провод коммутируется с нагнетателем через тумблер и с фазой сети. Тумблер выполняет роль пусковой кнопки для активации и деактивации устройства без вынимания вилки. Все контакты подключаются методом пайки, а затем изолируются.

- Покраска металлических конструкций.

После создания компрессора остаётся лишь проверить его работоспособность.

Испытываем и настраиваем самодельный

Изготовив мощный компрессор своими руками, следует подключить к нему краскопульт.

Алгоритм проверки:

- Положение тумблера установить в неактивную позицию, вилку подключить к электрической цепи.

- Изначально реле установить на невысоком значении и запустить установку. Контролировать работу по показаниям манометра. Сейчас пользователю следует убедиться в исправности реле, оно должно размыкать цепь при превышении показателей.

- Для проверки отсутствия протечек применяется мыльный раствор, которым смачиваются все соединения.

- Теперь краскопульт включают для освобождения ёмкости от воздуха. Если система исправна, после падения давления аппарат должен включиться.

Если устройство прошло все этапы проверки, рекомендуется опробовать аппарат в деле, попробовав провести покраску элемента кузова. Наибольшее внимание уделяется качеству слоя и состава, а также стабильности работы.

Испытываем и настраиваем самодельный компрессор для покраски авто

- Резервуар обязательно очищается изнутри и снаружи, иначе прогрессирующая коррозия создаст пробоину. Пескоструйная установка – один из самых эффективных и простых способов очистки. создаётся с относительной лёгкостью.

- До начала работ проводится рихтовка кузовных элементов. Можно пойти по стандартному пути и использовать молоток, вытяжки, споттер, а затем красить корпус, но разработанная помогает устранить повреждение без покраски.

- Обязательно окрашивание краскопультом проводится после нанесения грунта. крайне эффективна, но имеет особенности работы и совместимости с другими материалами.

- До окрашивания все прилегающие элементы либо демонтируются, либо оклеиваются, особенно это касается стёкол. При попадании краски на стекло есть риск повреждения материала в процессе устранения средства. Набор для ремонта автостёкол поможет восстановить стёкла от большинства повреждений. Рейлинги на крышу авто сложно демонтировать, лучше покрыть плёнкой и замотать скотчем.

Заключение

При изготовлении компрессора электрического типа вручную удаётся сэкономить немалую сумму. Дополнительно конструкцию можно дооборудовать для создания аппарата, пригодного для конкретных целей. Готовая установка часто используется для окрашивания, подключения пескоструйного аппарата, продувания кузова после мойки и накачивания колёс.

Предлагаемый самодельный компрессор предназначен для использования в домашних условиях. С его помощью можно быстро и качественно провести покрасочные работы или накачать колесо автомобиля. Компрессор состоит из электродвигателя и приводимой им в движение насадки-насоса.Смонтирована насадка на крепежной плите, установлена на трех шпильках. Насос - диафрагменного типа. Он состоит из алюминиевой головки, к которой на шпильках крепятся гнезда впускного и выпускного клапанов, и диафрагмы из прорезиненной ткани, зажатой между головкой и стальным кольцом. С помощью прижимной пластины диафрагма соединена с поршнем и шатуном.

Вращательное движение вала двигателя преобразуется эксцентриком в возвратно-поступательное движение шатуна, а следовательно, и диафрагмы. При ее перемещении из верхнего положения в нижнее происходит всасывание воздуха во внутреннюю полость головки. При обратном движении подпружиненный всасывающий клапан закрывается, воздух под давлением открывает выпускной клапан и выходит через штуцер.

В шатун с небольшим натягом запрессованы два подшипника, стопорящиеся кольцом. Эксцентрик установлен на валу двигателя на шпонке. Для снижения вибраций, создаваемых шатуном, к эксцентрику и валу крепятся основной и дополнительный балансиры. Точная регулировка положения последнего производится в процессе работы с компрессором.

Основание изготовлено из толстого текстолита. Гнезда,клапаны, штуцер и поршень сделаны из капрона (полиамид П-АК7). Корпус компрессора собран из листового текстолита толщиной 2,5 м.

1 - основание (текстолит); 2 - балансир дополнительный (Ст1); 3 - балансир основной (Ст1); 4,18,36,39 - болты М6; 5 - эксцентрик (Ст4); 6 - плита крепежная (Ст1); 7 - шатун (Ст4); 8 поршень (полиамид); 9 - шайба прижимная (АЛ-5); 10 - гнездо выпускное (полиамид); 11 - клапан выпускной (полиамид); 12 - штуцер направляющий (полиамид); 13 - шплинт; 14,33 - шайбы; 15 пружина; 16 - гнездо всасывающее (полиамид); 17 - клапан всасывающий (полиамид); 19 - болт М5 поршня; 20 - втулка дистанционная (3 шт.); 21 - кольцо стопорное; 22 - электродвигатель АВЕ-071-4; 23 - втулка амортизационная (резина, 4 шт.); 24 - опора (резина, 4 шт.); 25 - гайка М5 (8 шт.); 26 - пластина прижимная; 27 - шпилька М5 (2 шт.); 28 - болт М5 головки (12 шт.); 29- головка (АЛ-5); 30 - кольцо (Ст1); 37 - диафрагма (прорезиненная ткань); 32 - подшипник 7000806 (2 шт.); 34 – шпонка; 35 - втулка распорная (Ст1); 37 корпус компрессора (текстолит); 38 - болт М8 (4 шт.); 40 лапа опорная (2 шт.).

Используемый электродвигатель - АВЕ-071-4 -от стиральной машины. Перемоткой его обмоток частота вращения вала увеличена с 1350 до 2800 об/мин. Для лучшего пуска при пониженном напряжении в сети установлен дополнительный пусковой конденсатор емкостью 10 мк х 250 В, при необходимости включаемый в цепь кнопкой. Кнопки и выключатели должны быть рассчитаны на напряжение 220 В и силу тока не менее 2 А.

Возможно использование в компрессоре двигателей и других марок, но соответствующих мощностей. Двигатель от стиральной машины не обязательно подвергать доработке, но в этом случае давление, создаваемое компрессором, будет почти в два раза меньше; понизится и производительность.

Длительное время эксплуатации подтвердило высокую надежность изготовленного компрессора.

Краткие технические данные компрессора:

Максимальное создаваемое